粘结型钢加固钢筋混凝土板试验研究

摘 要:对钢筋混凝土板进行了两种不同的粘结型钢加固对比试验,试验中对构件进行了从开始到破坏的全程观测。试验结果表明:粘结型钢加固钢筋混凝土板可以大幅度提高构件的承载能力和刚度,其中以沿板长边合理间距分布粘结型钢较跨中粘结效果更优。

关键词:粘结型钢;钢筋混凝土板;加固

1 引言

钢筋混凝土结构广泛用于建筑结构。由于设计缺陷、施工质量问题、环境的不利影响或者使用功能的改变、结构本身的老化等不利因素,造成相当部分的构件承载能力不足影响安全和使用功能。许多不符合使用要求的钢筋混凝土结构就迫切需要进行加固。目前对钢筋混凝土板采用粘贴碳纤维布加固和粘贴钢板加固已有较多的研究,但采用粘结型钢加固钢筋混凝土板提高承载力的尝试和研究还较少。采用粘结型钢加固钢筋混凝土板,通过连接件将混凝土板与型钢连成整体共同工作,截面抗弯按整体考虑,抗剪也可以按组合作用来考虑。因此其抗弯强度、刚度以及抗剪能力均能得到大幅度提高。此外,采用型钢加固钢筋混凝土板具有自重轻,加固施工方便、快捷等优点。

2 加固试验

2.1 试验材料及材料性能参数

(1)钢筋混凝土板截面尺寸。

对两块钢筋混凝土板进行试验,试验中两块板现浇于钢筋混凝土框架上,一块板高程为3.0m,另一块板的高程为1.8m。混凝土板厚度为60mm。板长3140mm,宽3140mm。

(2)试验板应变片的参数。

本次试验采用的应变片有两种,即贴在混凝土面上的应变片和贴在钢材上的应变片。其技术参数见下表:

(3)混凝土实际强度为22.5MPa。

(4)钢筋。

(5)加固结构胶性能参数。

本试验加固所要用的结构胶为武大巨成公司生产的WJS专用结构加固胶。

2.2 试验方案

方案一:通过在原大板底面中间粘结一道型钢梁,用减少板的跨度,改变原板的受力方式的办法加固,以提高原板的承载力。

方案二:通过在原大板底面以合理的间距粘结小型型钢,将原板改造为钢与混凝土共同组合作用的密肋板结构,以大幅度提高原板的承载力。

2.3 试验的主要过程设计

(1)加载方案。

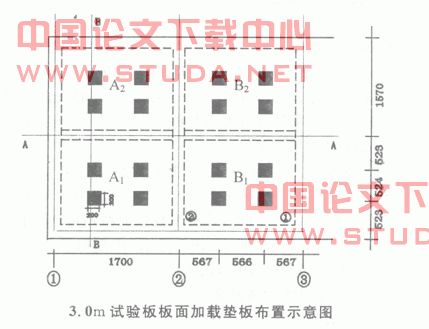

①为模拟均匀荷载,3.0m板第一次采用堆砂分级加载,加载到886 kg/m 。然后卸载,改为采用二次分配梁用液压千斤顶加载,在板加固后的四小块板上的横轴和纵轴方向上采用三等分点布置20Ⅹ200Ⅹ200mm垫片加载。如图:

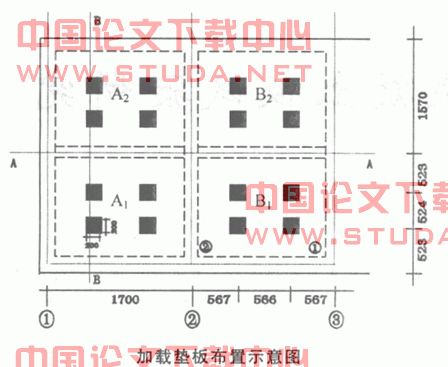

②1.8m板采用二次分配梁用液压千斤顶加载,横轴上方向上采用三等分点和纵轴方向上采用五等分点布置20Ⅹ200Ⅹ200mm垫片加载。

(1)8m试验板板面。

(2)加载步骤。

开始以每次增加200 kg/m 间隔加载,出现裂缝后以每次增加100 kg/m 间隔加载直至破坏。

(3)加载终止条件。

试验板加载过程中出现下列情况之一时,认为达到荷载极限值,终止加载。

①主筋应力达到屈服强度。

②加固槽钢应力达到屈服强度。

③板的裂缝达到2mm。

3 试验结果与分析

3.1 3.0m板加载试验现象(板厚度62mm)

(1)加载为600kg/m2时,在A1板和B1板之间板面②轴处于出现平行于②轴线长0.2mm的微裂缝。

(2)加载为800kg/m2时,A1板和B1板之间裂缝继续发展,且裂缝宽度变大,B1板板底中部出现微裂缝。

(3)加载为1000kg/m2时,板B1的3-A板角上翘1.2mm,②轴处板面平行裂缝继续发展,长1.5米,宽1.0mm,A2、B1、B2板底均出与裂缝。

(4)加载为1200kg/m2时,A2、B1、B2板底裂缝继续发展,A1板底出现裂缝。

(5)加载为1400kg/m2时,在B1板板面②-C角出现弧形裂缝,②轴处板面上裂缝贯穿整个板,最大裂缝宽度达1.5mm,B1截面出现裂缝,从底部往上部发展。

(6)加载为1500kg/m2时,发现在B板下加固的焊接槽钢支座有下降,堵漏材料出现裂缝,四个板角均有上翘,最高4mm,板面裂缝明显。

(7)加载为1600kg/m2时,板底最大裂缝在B1中部,达1.6mm,板B1的3-A板角达6mm(共同承载效果不佳,否则应该发生在B1的中间),检查发现板面粘贴扁钢均有不同程度的脱胶,板挠度很大,四角翘起,中部明显凹下去。力加上去后,下降很快,可以认为板已经破坏。

3.2 1.8 m板加载试验现象

(1)加载为1000kg/m2时,板面混凝土出现裂缝。

(2)加载为1600kg/m2时,板底中部出现微裂缝,2轴处板面裂缝长0.6米,宽0.2mm。

(3)加载为2000kg/m2时,板底原裂缝继续发展,其他部位裂缝不断出现。

(4)加载为2400kg/m2时,“啪,啪”连续几声,B板加固的槽钢梁B2,B3,B6脱胶;板面裂缝贯穿全板,最大宽度0.8mm。

(5)加载为2600kg/m2时,脱胶现象明显出现,能听到脱胶的声音,部分植筋处发展裂缝;板底裂缝不断增加,短裂缝连接起来,裂缝宽度不断增加。

(6)加载为3000kg/m2时,板角略有翘起,板面裂缝最大宽度1.2mm,板底裂缝发展充分,裂缝宽度不断增加,最大宽度1.2mm(B板)。

(7)加载为3400kg/m2时,板角明显翘起,板底裂缝发展稳定,裂缝宽度不断增加,最大宽度2mm(B板),板中部明显凹下去,钢筋绝大部分屈服,大多数加固型钢力加上去后,下降很快,可以认为板已经破坏。

3.3 试验现象分析

(1)试验前对是否出现冲切破坏和垫板变形进行计算,试验结果表明:200×200×20mm垫板没有变形,且试验板没有发生冲切破坏。

(2)3.0m试验板板面所粘扁钢在1450kg/m2时开始脱落,扁钢尚未屈服,试验也未达到极限荷载。如果对扁钢采取其他形式的锚固措施,也许对提高试验板的极限载力效果会更好。

(3)在没有达到极限应力情况下出现脱胶现象说明如果改变型钢与加固板的连接方式或提高结构胶的施工工艺可能会使承载力提高更多。

4 结论

(1)经有限元软件分析可知:如果能够更好地让表面扁钢与板共同工作,第一种方案的效果应该能得到较大提高。根据应力结果分析可知板上反弯点的位置在梁外30mm~40 mm处,所以扁钢长度应该大于60mm 梁宽 。

(2)从数据中不难发现:第二种加固方式中的槽钢的应力值更高,也就是说第二种加固方式中的钢能够跟好的与混凝土一起工作。这样也就是第二种加固试验所得结果偏好的原因之一。

(3)施加荷载后总是板底混凝土被拉开,先产生微裂缝。然后是板的支座出因为混凝土强度不够而开裂。裂纹随着荷载的加大而逐步向板的中部扩展。

(4)第一种方案板的四周的最大位移出现在边长的1/4处,而实验所得结果为整个边长的中点。这说明试验时板和加固梁之间的连接做得不够理想没有很好的共同工作。第二种方案的周边最大位移分别出现边的中点位置。

(5)根据所的应力数据分析可得:第二种实验所得的极限承载力大约为理想模型极限承载力2/3左右,而第一种加固方式的结果相对还要低些。说明施工工艺有待进一步提高。

参考文献

[1]敬登虎,曹双寅. 后锚固工字钢梁加固钢筋混凝土板的分析及应用[J]. 特种结构,2007,(3).

[2]刘序鹏. 粘钢加固钢筋混凝土板抗裂性的分析[J]. 山西建筑,2005,(9).

[3]刘哲锋,朱建华. 冷轧带肋钢筋混凝土双向板的试验研究[J]. 建筑技术开发,2001,(12). 来源: 《www.jianzhu518.com》.