含水砂层中地下连续墙的施工技术

摘要:在含水砂层中确保围护地下连续墙既挡土又止水防渗是较为复杂的施工技术。结合广州地铁三号线赤岗塔站工程实践,详细叙述了含水砂层地下连续墙的施工技术,并提出了具体的防备措施。(参考《www.jianzhu518.com》)

关键词:地下连续墙;含水砂层;泥浆

广州地铁三号线赤岗塔站位于广州市海珠区艺苑西路,该站为地下三层结构,紧邻珠江。车站长为148.2m,标准段宽为25.5m,埋深为23.5m。起点里程为YCK5 418.4,终点里程为YCK5 576.6。由于紧邻珠江,该场地地下水丰富,地下水位埋深2.0m,整个地下三层车站结构完全“泡”在水里,围护结构地下连续墙墙深约24.5~25.5m,总长约362m,墙厚800mm,共分为61个槽段,连续墙接头为接头管形式。由于围护结构连续墙能够起挡土、挡水的作用,因此,该施工在项目中显得尤为重要。因地层中砂层较厚,为9~12m,而且分布连续,给连续墙的施工造成一定的困难。

1 施工技术

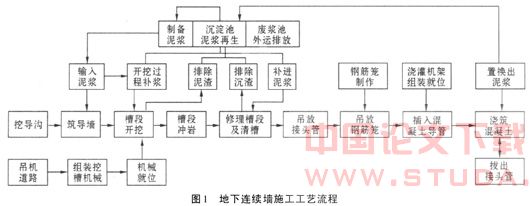

本工程地下连续墙的施工工艺流程如图1所示,其中修筑导墙、泥浆制备与处理、槽段开挖、钢筋笼制作与吊装以及混凝土浇筑是地下连续墙施工中的主要工序。

1.1 槽段划分和导墙施工

针对分布连续、较厚的含水砂层,为了保证槽壁的稳定和考虑液压抓斗作业宽度,槽段宽宜控制在4~6m,标准槽段宽宜为6m。为减少因开挖时土压力使连续墙变形增加含水砂层渗漏途径和确保地下墙有较好的整体性,槽段划分时须避免接头设在转角处,且在转角处其中一边导墙向外延长400mm。

连续墙施工时,不应忽略导墙施工。因为导墙起着连续墙平面位置控制、垂直导向、挡土与稳定泥浆液面护槽的作用,并防止地表土的坍塌,从而保证成槽精度[1]。

1.2 泥浆制备与使用

泥浆的正确使用是保证地下连续墙挖槽和成槽的关键。结合本工程含水砂层厚的土质特点,采用膨润土和优质粘土进行泥浆制备。泥浆沟和泥浆池应便于泥浆的流动和清理,泥浆池设置要满足施工进度要求,以保证循环泥浆的施工质量。

1.2.1 泥浆的配制

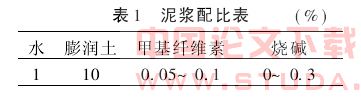

拌制泥浆前,应根据地质条件、成槽方法等进行泥浆配合比,并进行泥浆配比试验和物理分析。将选定的优质粘土放入泥浆搅拌机中进行搅拌,制作泥浆。本工程泥浆的主要成分为优质粘土和水,泥浆配比(占水的百分比)如表1所示。

1.2.2 泥浆的使用

含水砂层连续墙施工,泥浆的施工使用尤为重要[2]。必须注意:新制备的泥浆必须在泥浆池存放24小时以上,粘土充分水化后才能使用;泥浆拌制和使用前,必须检查两次,适当提高泥浆比重和粘度;施工期间,槽内泥浆液面必须高于地下水位1.0m以上。在含水砂层施工时,为避免槽壁塌方,应增加泥浆储备量。

1.2.3 泥浆处理

采用重力沉淀处理的方法比较经济。从槽段中置换出来的泥浆流入沉淀池,经重力沉淀16h稳定后,用水泵抽走表面清稀部分浆水到过滤池,并通过滤网过滤,将废水排除,余下的浆体试验合格后再重新利用。

1.3 成槽施工

含水砂层连续墙施工,成槽的方法、清槽、槽段接头清刷在施工中必须要十分注意施工质量,因为这直接影响到连续墙的止水防渗效能。

1.3.1 成槽的方法

根据工程地质,自上而下有土层、砂层、强风化层、中风化岩和微风化岩,成槽应采用跳跃抓冲开挖的方法。在成槽的施工过程中,必须先施工转角处“L”型槽段之后,才能施工其相邻的槽段。

(1)导向孔控制成槽垂直度。成槽时用冲桩机成导向孔控制槽垂直度。标准槽段为2个导向孔,“L”型槽段为3个导向孔(在转角处多设置一个导向孔)。

(2)根据含水砂层厚的地质情况,成槽采用“抓冲结合”的方法,即“抓砂层、冲岩层”。土层、砂层、强

风化层采用液压抓斗成槽;部分强风化岩、中风化岩、微风化岩、二期槽段接头管位置及地下障碍物、旧

基础采用冲孔成槽。

(3)特制方锤修槽段。达到设计深度后,再用特制方锤在槽内上下来回多次切削修整,使槽壁垂直平整。

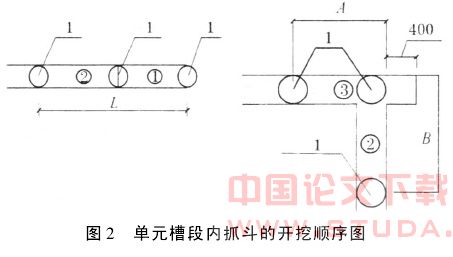

(4)“L”型槽段成槽。用液压抓斗先成槽如抓斗开挖顺序图2的①处,再用液压抓斗先成槽,如抓斗开挖顺序图2的②③处,然后进行槽段冲岩,使“L”型槽段成槽。注意在转角处设置一个导向孔,接头管安放的位置须冲孔,兼作导向孔。图2中1表示接头管的孔(导向孔);L或(A B)表示单元槽段长度;①②③表示抓斗的开挖顺序。

1.3.2 槽段接头处清刷

含水砂层中连续墙接头是主要渗漏途径。连续墙混凝土接头面清刷是保证连续墙接头质量的关键,清刷混凝土接头面的工作应在清槽换浆前进行。清刷时用特制的钢丝刷紧靠接头面上下移动,直到钢丝刷不带泥屑为止。清刷施工时注意检查清刷施工时钢丝绳的垂直度和检查钢丝刷与一期槽段的密贴性。

1.3.3 清槽

清槽工作须分二个阶段进行,阶段一,成槽清渣;阶段二,终孔清槽。

(1)成槽清渣,用泥浆正循环法清渣,即将输浆管通向孔底泵进新浆,使已冲开的泥渣上浮。对于含砂率大的槽孔宜采用空气吸泥法(反循环)进行清底。

(2)终孔清槽时,采用空气吸泥(反循环)法清槽,即从皮管内压入空气通向槽底的吸泥装置,泥砂吸上,并同时补充新鲜泥浆,保持所要求泥浆液面标高的相对稳定。清槽后的泥浆比重应小于1.2,含砂率不大于8%,粘度不大于28s。

1.4 灌注水下混凝土

浇注水下砼是连续墙施工控制质量的一道关键工序。地下连续墙混凝土按水下混凝土的要求配制以及浇注。

(1)隔水栓用预制混凝土塞,开始灌注时,隔水栓吊放的位置应临近泥浆面,导管底端到孔底的距离应以能顺利排出隔水栓为准,一般为0.3~0.5m。

(2)每一槽段灌注混凝土前,混凝土漏斗及集料斗内应准备好足够的预备混凝土,以便确保开塞后能达到0.3~0.5m的埋管深度,并连续浇灌。

(3)一个槽段内一般同时使用两根导管灌注,其间距不大于3m,导管距槽段接头端不大于1.5m。

两根导管同时开塞灌注混凝土,并保证两导管处的混凝土表面高差不大于0.3m。浇注导管埋入混凝土深度宜为1.5~6m。

1.5 槽段接头施工

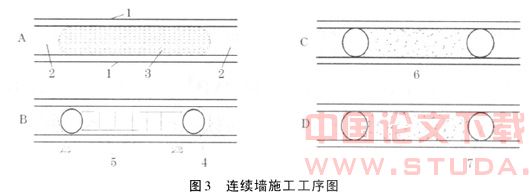

接头管是本工程连续墙的连接方式。接头管在吊装之前上黄油,接头管安装时使用吊机吊放,吊放时应紧贴槽壁对准位置垂直、缓慢沉放,不得碰撞槽壁和强行入槽。起拔时使用吊机和拔管器。在开始灌注的混凝土初凝后(2~3h),开始提拔接头管。此后约每隔20~30min提拔一次,每次上拔50~100mm左右。接头管不宜停在初凝的混凝土内0.5h以上,应在混凝土浇筑结束后4~5h以内将接头管全部拔出。其施工过程如图3所示,其中A为开挖槽段;B为吊放钢筋笼和接头管;C为浇注混凝土;D为拔出接头管,形成圆弧形接头;1为导墙;2为未开挖槽段;3为开挖槽段;4为接头管;5为钢筋笼;6为正浇注混凝土单元槽段;7为拔出接头管后形成的圆孔。

2 含水砂层连续墙技术措施

2.1 保证连续墙垂直度技术措施

连续墙垂直度的控制十分重要,是避免连续墙侵限主体的关键[3]。导墙施工要求平整及垂直,标示高程,并在墙顶进行槽段划分,并编号记录。在施工时加设支撑等技术措施保证导墙不位移、不倾斜。施工时要经常检查抓斗的导向板垂直度,并随时调整,尤其是地面至地下10m左右的初始挖槽精度,其对以后的整个槽壁精度影响很大,必须慢速均匀掘进,以保证成槽垂直度满足要求。检查冲岩施工的垂直度及钢丝绳是否位于导墙的中心线上,做到及时检查及时纠正。

2.2 防止连续墙槽壁坍方技术措施

本场地临近珠江,砂层较厚,地下水丰富,成槽施工时易造成槽壁坍方,因此,施工时应注意以下几方面:

(1)含水砂层连续墙施工,循环泥浆比重宜控制在1.1~1.3,施工过程中应经常测定泥浆比重和粘度。

(2)成槽时,应加强观测,若槽壁发生较严重的坍塌,应及时分析原因,妥善处理。对槽壁的稳定性尤其要密切注意,注意返浆循环,保持槽内泥浆液面高于地下水位1.0m以上。储备足够的泥浆和黄泥,防止泥浆液面下降。

(3)根据土质选择泥浆配合比,保证泥浆在安全液位以上并且无地下水流动。在施工期间如发现有漏浆或跑浆现象,应及时堵漏和补浆。

(4)减少地面荷载,防止附近的车辆和机械对地层产生振动。

挖槽出现坍塌迹象时,应迅速补浆以提高泥浆液面和回填黄泥,待所填的回填土稳定后再重新开挖。

2.3 防止连续墙渗漏技术措施

工程实践中,含水砂层地下连续墙渗漏处有接头处和墙面两种。应从以下几方面进行控制:

(1)确保接头管施工的垂直度,保证一期槽段混凝土凝结时间和接头管拔出的时机及进度一致。