复合桩基施工技术及试验研究

摘 要: 阐述了北京城区东北城角联络线工程 1# 标 SZ- 1 号试验桩的施工技术以及对该桩的承载力试验。从检测结果看出, 为防止桩基施工对地铁安全运营造成的不利影响, 采用人工挖孔 全旋转钻机施工 桩底压浆的复合桩基施工技术是完全可行的。桩底压浆技术, 使桩周及桩底松软土体强度得到有效的加强, 从而大大提高了灌注桩的桩侧阻力和桩端阻力, 减少了沉降量; 同时增加了桩基及地铁结构的稳定性。(参考《www.jianzhu518.com》)

关键词: 灌注桩; 后压浆; 复合桩基; 承载力; 施工技术

随着我国城市建设的迅猛发展, 城市基础设施日益向纵深方向发展, 尤其是近年来城市立交桥﹑高架桥在城市建设中的广泛兴起, 对桩基施工提出了更高的要求。即不仅要保证桩基的正常施工, 而且要保障其他基础设施的安全运营。

本文通过对北京城区东北城角联络线工程 1# 标SZ- 1 号试验桩施工技术以及桩基承载力、桩顶位移等试验检测结果的分析, 旨在探索不同地质环境下复合桩基施工技术的安全可靠性及技术可行性。

1 工程概况

东北城角联络线工程 1# 标西起北小街桥东 200 m处, 东至联络线南、北高架桥 0 237 处, 全长 0.917 km,桥梁面积 19 337 m2, 包括 Z1、Z2、Z3、Z4 四条定向匝道桥、南高架桥 N1- N9 轴及北高架桥 B1~B10 轴。由于 2#、3# 匝道桥的部分桩基布置在二环路内环主辅路隔离带内, 桩基距现况二环路下地铁 2# 线结构外皮仅 0.44~4 m, 为防止桩基施工对地铁安全运营造成不利影响, 经现场勘查, 深入论证, 拟在 2#、3# 匝道桥的Z2~8、Z2~9、Z3~4 轴采用全旋转钻机成孔, 旋挖钻机配合清渣, 下导管灌注混凝土。成桩后采用后压浆技术以提高单桩承载力。

为增大施工安全可靠性, 正式施工前先施做 SZ-1号试验桩。该试验桩位于 2# 匝道桥 Z2~8 轴北侧, 桩径 D=150 cm, 桩长 L=33 m, 桩身混凝土强度等级C30。试验桩桩位正好处于地铁防爆层范围内, 正式钻孔前, 需先破除地铁防爆层, 再采用人工挖孔的方法在桩位上从现况地面向下施做约 10 m 深空孔 ( 孔内径D=160 cm), 以解决全旋转钻机施工过程中有可能出现的“抱管”现象, 确保试验桩施工顺利进行。

2 施工关键技术

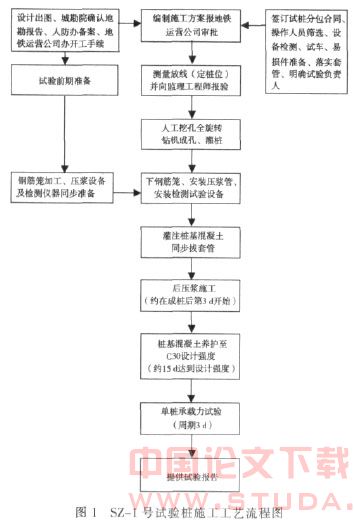

SZ- 1 试验桩施工工艺如图 1 所示。

2. 1 地铁防爆层的破除

(1)施工工艺

测量放线→水钻分块切割→植筋锚固吊点→混凝土块吊离→竣工验收。

(2)施工方法

依据测量给定的桩位, 按 D=190 cm 直径放出切割边线。按照切割边线, 用 !89 加长杆水钻钻头连续钻排孔, 孔距布置为每延米 13 个孔, 孔孔重叠将混凝土板切断。为便于吊装再用排孔法将其切割成 5 t 的小块。切割后的混凝土块植筋锚固后用吊车吊出, 装车外运。

2. 2 桩底压浆

(1)桩基后压浆设计原理

灌注桩桩底、桩侧后压浆是近年来发展的桩基改良技术, 其作用机理是在桩体形成后, 由桩端和桩侧的预埋管压入水泥浆, 通过浆液的渗扩、挤密和劈裂压密等方式, 消除泥皮和桩底沉渣的固有缺陷, 改善桩土界面, 使桩周及桩底松软土体得到有效加强, 增大桩侧摩阻力和端承力, 从而大幅度地提高桩的极限承载力, 减少沉降。

(2)桩基后压浆参数设计

根据该桩地层具体情况, 采用桩底注浆, 埋入与钻孔同长、内径 25 mm、壁厚 3.25 mm 的注浆管, 注浆管端设置注浆阀, 注浆管埋入后, 投入 500 mm 厚的碎石。后压浆技术要求如下:

后压浆质量控制采用注浆量和注浆压力双控方法, 以水泥浆注入量控制为主, 泵送终止压力控制为辅。水泥采用 P.O32.5 水泥, 注浆水灰比为 0.60~0.75。桩底压浆量 3 000~4 000 kg/根。后压浆作业时间一般于基桩成桩 3 d 后即可进行, 具体时间可视基桩施工态势进行调整, 一般不宜小于 24 h。

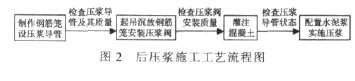

(3)灌注桩后压浆施工工艺(见图 2)

3 试验分析

3. 1 试验方法

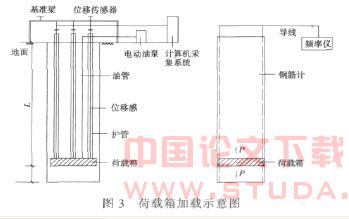

试验采用自平衡桩法, 试验前把特制的加载装置——荷载箱, 埋入混凝土灌注桩的某一平衡点位置,荷载箱的顶面和底面分别与钢筋笼焊接, 并将荷载箱的高压油管和位移棒一同引到地面, 如图 3 所示。试验时从桩顶通过高压油泵向荷载箱充油, 对荷载箱内腔施加压力, 箱顶与箱底被分开, 产生向上与向下的推力。利用荷载箱上部桩身的侧摩阻力与荷载箱下部的桩侧摩阻力和端阻力相平衡来维持加载。荷载箱的加载按事先确定的分级加压, 同时测量荷载箱上部桩的向上位移量和荷载箱下部桩的沉降量及桩顶的位移量。根据向上、向下的 Q-S 曲线、S-1gt 曲线和 S-1gQ曲线, 确定试验桩的承载力。

3. 2 试验结果分析

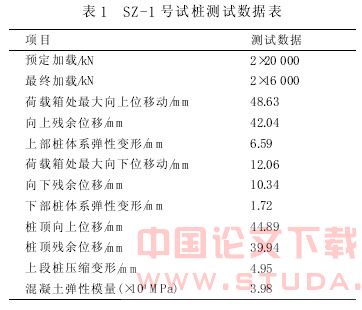

(1)试桩测试数据(见表 1)

(2)公式计算结果(见表 2)

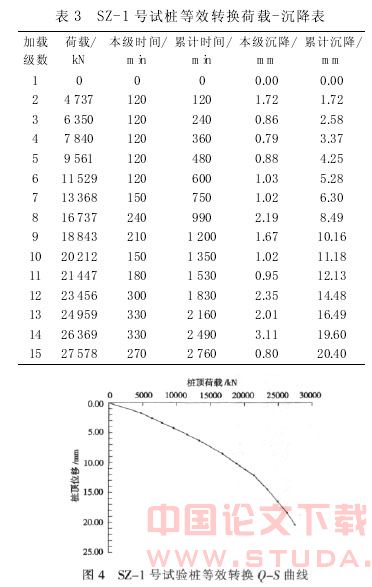

(3)等效转换结果

利用等效转换方法, SZ- 1 号试验桩的转换结果及曲线分别如表 3 及图 4 所示。从图中看出, SZ-1 号试桩的等效转换曲线为缓变型, 取最大沉降对应的荷载值为单桩竖向极限承载力。

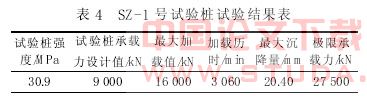

(4)试桩结果

SZ- 1 号试验桩经计算分析得到试验结果见表 4。

试验数据表明, SZ- 1 号试验桩单桩竖向抗压极限承载力为 27 500 kN, 相应的沉降为 20.40 mm。当试验桩达到设计荷栽 9000kN时, 相应的沉降为4.25 mm,满足设计要求。

4 结论及建议

根据检测结果看出, 为防止桩基施工对地铁安全运营造成的不利影响, 采用人工挖孔 全旋转钻机施工 桩底压浆的复合桩基施工技术是完全可行的。通过桩底压浆技术, 使桩周及桩底松软土体的强度得到有效的加强, 从而大大提高了灌注桩的桩侧阻力和桩端阻力, 减少了沉降量; 同时增加了桩基及地铁结构的稳定性。

由于后压浆工艺是提高桩基承载力的关键, 因此在后续类似的工程中应注意:

(1) 桩底压浆时要随时注意压力表的数据, 如压力上不去, 则可能是水泥浆渗入到流砂或软弱土层中,此时要停机十余分钟, 将水泥浆加浓后再压。

(2) 为确保桩底压浆的成功, 所有的设备均要求另有一套备用, 以防意外。

参考文献:

[1] 陈仲颐, 叶书麟. 基础工程学[M]. 北京: 中国建筑工业出版社, 1993.

[2] 段新胜, 顾湘. 桩基工程[M]. 北京: 中国地质大学出版社,1994.

[3] 王伯惠, 上官兴. 中国钻孔灌注桩新发展[M]. 北京: 人民交通出版社, 1999.