浅谈应用自平衡试验检测地铁围护结构承载力

摘 要:结合新街口地铁站主体结构采用盖挖顺做法施工,路面采用刚便桥搭设的工程实例,为了检验桩基的承载力、沉降量、桩身完整性及优化桩长,对围护桩进行了自平衡试验,以确定承载力的特征值,指导施工。(参考《www.jianzhu518.com》)

关键词:自平衡,极限承载力,围护结构

1 工程介绍

1.1 概况

新街口站位于南京城市商业中心地区新街口,车站以新街口环岛为中心分为两段呈东西布置。西段布置在汉中路路中,东段布置在中山东路路中。环岛下为一号线和二号线车站共用的大圆盘地下结构,该圆盘已随一号线新街口站施工完毕。车站为地下二层岛式,长414.4m(含已建一号线节点52.8m),车站宽21.6m。车站由车站主体、九个出入口、三处风道、两处换乘通道组成。底面标高约10.8m,车站底板埋深平均为15.44m,新街口站主体结构采用盖挖顺做法施工,路面系统采用刚便桥搭设。

1.2 试验目的

试桩的静载荷试验目的是为工程桩的设计提供依据,进一步优化设计,节省投资,改善施工工艺,提高单桩极限抗压承载力。

2 检测方法、检测仪器设备及检测过程

2.1 检测方法

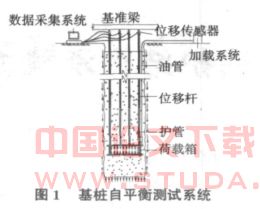

试验采用自平衡试桩法。自平衡测试技术是将一种特制的加载设备———荷载箱,与钢筋笼相接,埋入桩的指定位置(即平衡点),并将荷载箱的高压油管和位移棒一起引到地面,荷载箱的工作压力为40MPa,试验时通过高压油管对荷载箱内腔施加压力,箱顶和箱底被推开,产生向上和向下的推力,从而调动桩周土的侧阻力与端阻力来维持加载(如图1所示)。

2.2 检测仪器设备

基桩自平衡试验采用的设备有:荷载箱、电动油泵、电子位移计、数据采集仪、笔记本电脑等。试桩的位移量测采用电子位移计。荷载箱加载时,每根桩共架设4只电子位移计,两只测荷载箱向下位移,两只测荷载箱向上位移,经应变仪与电脑相连,由电脑控制量测并在电脑屏幕上实时显示Q—S曲线,S—lgt曲线和S—lgQ曲线。

2.3 测试规程

加载采用慢速维持荷载法,测试按中华人民共和国JGJ106-2003建筑基桩检测技术规范和DB32/T291-1999桩承载力自平衡测试技术规程进行,即:

1)成桩至试验间隙时间:桩身强度达到设计要求并不应少于15d。

2)荷载分级:将预估加载值分十级加载,第一级按两倍荷载分级加载,卸载分五级进行。

3)位移观测:每级加载后在第1h内分别于5min,15min,30min,45min,60min各测读一次,以后每隔30min测读一次。电子位移传感器连接到电脑,直接由电脑控制测读,在电脑屏幕上显示Q—S曲线,S—lgt曲线,S—lgQ曲线。

4)稳定标准:每小时桩顶沉降量不超过0.1mm,并连续出现两次(从分级荷载施加后第30min开始,按1.5h连续三次每30min的沉降观测值计算)。

5)终止加载条件。a.某级荷载作用下,位移大于前一级荷载作用下的5倍。b.某级荷载作用下,位移大于前一级荷载作用下的2倍,且经过24h尚未达到相对稳定标准。c.当荷载—位移呈缓变形时,可加载至位移量60mm~80mm;在特殊情况下,可根据具体要求加至位移量超过80mm。d.加载到预估加载值停止。

卸载到零后,应测读位移,维持时间为3h,测读时间为15min,30min,以后每隔30min测读一次。

7)单桩竖向抗压极限承载力判断标准。根据DB32/T2911999桩承载力自平衡测试技术规程,根据实测荷载箱上、下位移计算承载力公式:

其中,QU为单桩竖向抗压极限承载力;QU上为荷载箱上部桩的实测极限加载值;QU下为荷载箱下部桩的实测极限加载值;W为荷载箱上部桩自重;γ为荷载箱上部桩侧阻力修正系数,一般对于粘性土、粉土γ=0.8,对于砂土γ=0.7。

3 施工要求

试桩应严格按设计图纸施工。由于自平衡测桩法的特殊需要,还应注意以下几点:

1)按设计图纸施工桩基础,钻孔时严格掌握钻压、防止偏孔、斜孔;注意孔内水头,防止反串塌孔。终孔时注意清孔。

2)钢筋笼为分段焊接、分段吊装。

3)荷载箱与钢筋笼连接时,荷载箱应立放在平整地上,用吊车将上节钢筋笼(包括外钢管和内钢管、压浆管)平吊起与荷载箱上板焊接(所有主筋围焊,并确保钢筋笼与荷载箱起吊时不会脱离)成一体,保证钢筋笼中轴线与荷载箱中心在同一水平线上,再点焊喇叭筋,喇叭筋上端与主筋、下端与内圆边缘点焊;保证荷载箱水平度小于3‰;然后平吊起下节钢筋笼与荷载箱下底板连接,焊接下喇叭筋(具体要求同上)。

喇叭筋的作用有两个方面:a.加载时,荷载箱处桩身局部压力很大,喇叭筋起加强强度作用;b.喇叭筋起导向作用,便于导管通过荷载箱。

4)钢筋笼入孔过程中,注意对中,不应使钢筋笼外侧的垫块和箍筋擦刮孔壁。每两节钢筋笼的接头部分,要绑牢焊牢。声测管、位移棒外护管(外钢管)连接用套管围焊,并与钢筋笼绑扎成整体,确保护管不渗泥浆;位移棒(内钢管)采用丝扣连接,并用管子钳拧紧。

5)钢筋笼与荷载箱放入孔中后进行二次清孔。

6)导管通过荷载箱到达桩端浇捣混凝土,当混凝土接近荷载箱时,拔导管速度应放慢,当荷载箱上部混凝土大于2.5m时,导管底端方可拔过荷载箱,浇混凝土至桩顶(地面标高);荷载箱下部混凝土坍落度宜大于200mm,便于浮浆及混凝土在荷载箱处上翻。

7)灌注水下混凝土时,要求制作一定量的混凝土试块,待测试时做混凝土强度试验。

8)浇筑成桩后,保护油管及钢管封头(用钢板焊,防止水泥浆漏入)。

4 自平衡测桩法的优点

1)装置简单,不占用场地、不需运入数百吨或数千吨物料;不需构筑笨重的反力架;试验时十分安全,无污染。2)试桩准备工作省时省力。3)试验费用比较省,与传统方法相比可节省试验费30%~40%。4)在水上试桩、坡地试桩、基坑底试桩、狭窄场地试桩、斜桩、嵌岩桩、抗拔桩等情况下,该方法更显优越性。

5 结语

通过自平衡试验测定桩基的承载力缩短了桩长,避免了桩身穿越粗砂卵砾石层,节省了工期,并节约了工程造价。

由此可见,自平衡试验检测桩基承载力在地铁施工中有比较明显的优越性。

参考文献:

[1]翟 晋.自平衡测桩法的应用研究[D].南京:东南大学,2000.

[2]DB32/T291-99,桩承载力自平衡测试技术规程[S].

[3]龚维明,翟 晋,薛国亚.桩承载力自平衡测试法的理论研究[J].工业建筑,2002,32(1):37-40.

[4]戴国亮,蒋永生,翟 晋.桩承载力自平衡测试法[J].岩土工程学报,2000,22(5):532-536.