硬岩地段盾构工程地质勘察的建议

摘 要 随着地铁线路的延伸及建设力度的加大,穿越硬岩段的盾构隧道长度也日益增多。但从目前工程实践来看,盾构机在通过该段时施工进度及难度与预想有一定差距。从当前地质勘察现状及硬岩掘进机刀具设计原理出发,对硬岩段盾构工程地质勘察提出建议。(参考《www.jianzhu518.com》)

关键词 盾构 硬岩 勘察 滚刀

盾构法隧道是利用盾构机连续进行开挖面支护、土方挖掘、管片拼装等循环步骤修建而成的隧道。和传统的矿山法隧道相比,具有自动化程度高、安全快速等优点,已被广泛地应用到城市地铁及其他市政工程中。

盾构机刀具在盾构设计、施工中有十分重要意义。其直接关系到工程能否安全、按时、顺利地进行。根据目前正在施工的广州及深圳地铁建设经验,随着城市轨道路网的延伸及建设力度的加大,盾构区间不仅需穿越常见的软弱地层,同时还需在部分硬岩地段中通过。因此在刀具选择上既要考虑在软岩中开挖的需要,也要考虑在硬岩中的要求。

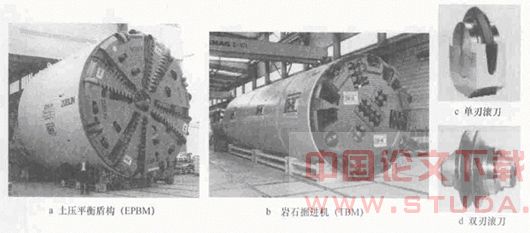

在刀具布置上一般认为刮刀适用于土层及部分软岩,盘形滚刀(图1c 、1d) 适用于硬岩,其中单刃滚刀能用在强度很高的岩石中,国外曾有在抗压强度超过200 MPa 岩石中应用的工程记录。但从目前国内施工中所遇到的单轴抗压强度为120 MPa 岩体所反映的情况来看,此段土压平衡盾构(图1a) 即使采用了单刃滚刀,其效果与预想也有一定距离。

土压平衡盾构虽然和硬岩掘进机(图1b) 在掘进方式、机械总体设计思路上有较大区别,但在硬岩段对刀具要求是类似的。本文从当前地质勘察现状及硬岩掘进机刀具设计原理出发,结合国外硬岩TBM 工程勘察要求及试验项目,提出了硬岩地段地质勘察建议。

图1 盾构机及其刀具

段盾构工程的地质勘察,有其独特之处:

1 盾构工程地质勘察特点(1) 地质勘察报告不仅被设计部门使用(结构与其他土木工程相比,盾构工程,尤其是硬岩地设计),更重要的是要被工程承包商使用(盾构机选型及详细设计、工期筹划等) 。(2) 地质勘察报告中不仅包括常规力学实验, 还需包括针对盾构工法的特殊实验。甚至不同的盾构机、刀具设计模型所要求的实验项目及程序有所不同。(3) 常规力学实验中有效数据的判别标准与常见土木工程不同。

2 硬岩滚刀破岩原理

2. 1 硬岩滚刀破岩原理

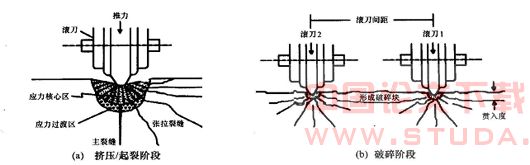

硬岩滚刀破岩主要分为以下几个步骤(图2) :

(1) 挤压阶段:滚刀在高推力作用下,切入岩石表面(切入深度1~10/15 mm , 取决于岩体强度), 同时岩面产生局部变形及很高的接触应力。并在此应力作用下,刀刃与岩石接触部分的岩体产生粉碎区,即应力核心区(pressure core) 。此核心区深度越深、范围越大对提高破岩效率越明显。

(2) 起裂阶段:沿粉碎区周边应力大于岩体的抗拉强度或抗剪强度时,便产生张拉裂缝。该裂缝是滚刀能否破岩的先决条件。在应力核心区下层是应力过渡区(transition zone) ,该区为应力衰减区,对岩体裂缝的产生不起控制性作用。在刀刃正下方分布有主裂缝,由于其方向与破岩方向一致,因此也不能显著地提高破岩效率,但能加大下个循环中压入阶段应力范围。

(3) 破碎阶段:当相邻滚刀的间距使起裂阶段产生的裂缝相互连通时,表面部分岩体便被裂缝分割,形成碎片并脱离开挖面。

图2 硬岩滚刀破岩过程

2. 2 破岩影响参数分析从滚刀破岩全过程分析,有以下因素直接影响裂缝能否形成: 1) 岩石硬度:在刀具挤压阶段,必须保证刀具硬度要高于岩石硬度,才能切入岩石表面,形成必要深度的应力核心区。2) 抗压强度:刀具切入岩石表面后,当应力大于岩石抗压强度(单向应力条件) 或抗压强度与地层主应力组合值(三向应力条件) 时才能形成粉碎区,以保证裂缝产生位置具有一定深度。3) 抗拉强度:是裂缝形成的力学原因。

同时根据以往工程实践及试验数据,以下因素影响破岩效率:1) 脆性/ 塑性:是对抗压强度、抗拉强度的综合评价,适用于抗压强度较大(小),而抗拉强度较小(大) 岩石。有关文献资料显示在同样条件下,脆性岩体在挤压阶段所需时间远远小于塑性岩体(约八分之一) 。2) 耐磨性: 本指标直接关系到盾构机掘进效率,是承包商进行刀具寿命及备品估算、工期筹划的主要依据。根据国外资料统计在耐磨性小的岩石中,更换刀具时间占总停工时间的3 % , 而在高耐磨 性岩石中有20 % 之多;以每掘进1 米时间计算,耐磨性小的岩石为0. 02~0. 05 hr/m , 而高耐磨性岩石则可高达0. 2 hr/m。

3 国内外TBM 工程勘察

由于国外TBM 工程数量较多,硬岩强度及特性变化较大,同时在基础研究上投入较大,因此其水平远远高于国内。在目前条件下,对其设备、工艺及技术进行深入研究是减少差距的有效途径。

3. 1 国外TBM 工程勘察要求及项目

国外TBM 工程勘察工作一般要为以下几个方面服务:

(1) 工程总体布置,包括线路及土建的设计优化;

(2) 围岩稳定性分析及衬砌支护要求;

(3) 不同开挖方式的比选、掘进设备的选择、施工进度、设备性能预测;

(4) 环境影响评估及渣土的处置;

(5) 工程造价及进度的估算。

因此其勘察工作主要分两个方面:

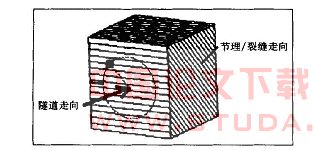

(1) 区域地质调查:区域地质调查重点进行区域岩体类别、节理、裂隙的调查,包括宽度、倾角、走向(图3) 。既有工程经验及试验均验证了节理、裂隙等软弱面对岩体的贯入度(PRev) 及刀具破岩效率有很大影响。

图3 隧道与节理关系图

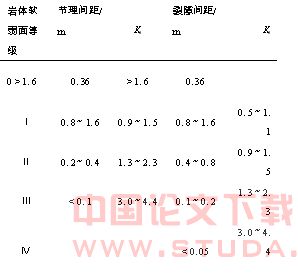

在硬岩TBM 设计中主要有两种模型:挪威科学及技术大学模型(N TH) 及美国科罗拉多矿业学校模型(CSM) 。虽然两种模型在输入参数、经验公式上有一定差别,但预测结果(贯入度、刀具数量及寿命、掘进推力、掘进扭矩、掘进能耗) 具有较好对比性。在这两个模型中贯入度都是一个极其重要参数,它直接约束了其他预测结果,也是评价所设计的TBM 是否满足承包商工期要求的主要指标。其中在NTH 模型中,贯入度与滚刀直径影响系数Kd 、刀距影响系数Ka 、节理、裂隙影响系数Ks 有关,而节理、裂隙间距直接制约影响系数Ks 取值(表1) 。因此国外TBM 工程普遍要求在区域地质图中反映软弱面分布的状况。

表1 节理、裂隙间距与影响系数Ks 对照表

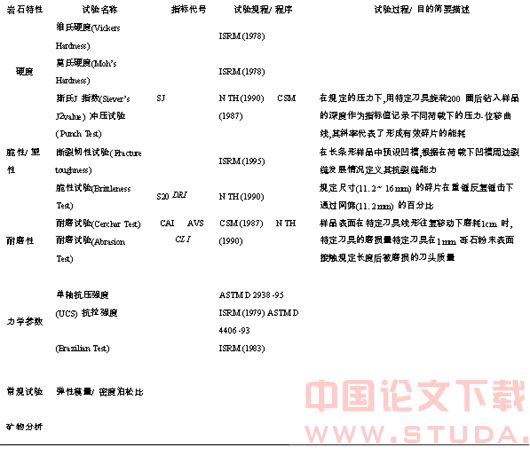

(2) 室内试验:国外室内试验是在总结多年工程实践基础上,经过不断修正、完善而成,内容远比国内齐全,也部分反映了其对破岩机理认识及刀具设计的思路(表2) 。

表2 室内试验明细表

说明: ISRM : 国际岩石力学协会(International Society for Rock Mechanics) ASTM : 美国实验及材料协会(American Society for Testing and Materials) N TH : 挪威科学及技术大学(Norwegian University of Science and Technology) CSM : 美国科罗拉多矿业学校(Colorado School of Mines) DRI : 岩石可钻性指标(Drilling Rate Index) ,根据S20 值求得CL I : 刀具寿命指标(Cutter Life Index) ,由SJ 、AVS 求得国外室内试验特别强调样品的真实性,一般通过钻孔数量、位置及试验项目相互校核。硬岩段钻孔间距一般为15~ 60 m(地层复杂) ,150~ 300 m (地层简单) 。在软岩段为15~30 m(地层复杂) ,90 ~150 m(地层简单) 。对于预测模型中敏感参数-抗压强度要与抗拉强度均要通过其内在关系互检

(见图4 、5) 。

图4 单轴抗压试验破坏类型